Cr12MoV鋼是我國最常用的玲作模具鋼之一,由于其具有硬度高強度大、熱處理時體積變形小等特點,故多用于高負荷、高精度高壽命的冷變形模具。目前導致模具損壞的因素很多,但主要的還是鍛造工藝或熱處理工藝不盡合理而造成的。而對于Cr12MoV這種高碳、高鉻鋼,碳化物的不均勻度及合理的熱處理工藝是影響模具使用壽命的決定因素,這對于高負荷的冷擠壓模尤為突出。為此,改善Cr12MoV鋼中碳。化物的分布,采用合理的模具熱處理工藝是提高模具使用壽命的關鍵措施。

1冷擠壓模的工作特點和失效分析

冷擠壓時,金屬在三向不均勻的壓力下進行塑性變形,此模具要承受很大的單位壓力,一般高于1000MPa,同時金屬在變形過程中會產生熱效應,使工件和模具的溫度升高,有時可達200℃以上;在冷擠壓時,凹模承受切向拉應力,而凸模的受情況因擠壓工藝不同而有所不同,正擠壓時凸模承受壓應力;反擠壓和復合擠過程中,凸模先是承受壓應力(在偏載時還存在彎曲應力),在回程中又受到一定的拉應力,在擠壓的工藝循環中,凸模承受拉、壓交變應力,此時拉應力約為壓應力的30倍。

根據冷擠壓的工作特點,其凸模常見的失效形式是“劈斷”式破裂和“脫帽”式破裂。“劈斷”式破裂與碳化物分布狀態有很大關系;“脫帽"式破裂是在制件從凸模。上脫下時,由于凸模的工作端承受拉應力而使端部折斷。除此之外,還有彎曲、鐓粗變形,擦傷損壞等失效形式。

2冷擠壓凸模的鍛造

冷擠壓凸模采用的是Cr12MoV鋼,屬高碳高鉻型冷作模具鋼,其硬度(1800HV)較滲碳體和M6C型碳化物高,具有很高的耐磨性。但在鑄態下,鋼中的碳化物星網狀和大塊狀分布,使鋼的強度和韌性很低。從冷擠壓凸模的失效分析中發現,凸模的失效與碳化物的分布有很大關系。這種網狀和大塊狀的碳化物無法通過熱處理來改變的,它只有通過鍛造才能使這些碳化物破碎并沿金屬的變形方向分布。

2.1鍛造工藝

Cr12MoV鋼由于含碳量及合金元素均較高,導熱性差,鍛造溫度較窄,加熱速度不能太快,加熱要均勻,加熱溫度不能過高;鍛打時輕重掌握要適度,要保證中心部分的碳化物被擊碎;加熱火次根據生產經驗可采用前三火為三鐓三拔,最后一火為修整成形;加大最后一次的變形量,總的鍛造比應大于6,對Cr12MoV鋼凸模碳化物級別應不大于2級。

表1 Cr12MoV鋼的鍛造工藝規范

預熱溫度/℃ | 加熱溫度/℃ | 始鍛溫度/℃ | 終鍛溫度/℃ |

750~850 | 1050~1100 | 1000~1050 | 850~900 |

2.2操作過程

鍛造前,錘鉆應預熱至100~200℃,同時根據坯料截面尺寸及零件的技術要求,采用十字鐓拔或三向鐓拔的方式,鐓拔的次數應視碳化物不均勻的級別和對鍛件碳化物不均勻級別的要求而定。操作過程中應嚴格執行“二輕一重"的鍛造方法,在保證擊碎碳化物同時防止裂紋產生。

2.3鍛后冷卻

鍛件鍛后應立即埋入干燥的石棉灰或干砂中緩冷至100~150℃取出;小鍛件鍛后可在爐內保溫后隨爐緩冷至100℃左右出爐空冷。

3冷擠壓凸模的熱處理工藝

3.1球化退火工藝

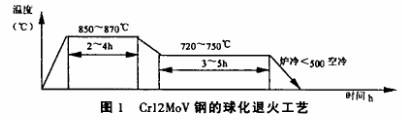

Cr12MoV鋼冷擠壓凸模采用的是球化退火工藝。其工藝圖1所示。

退火之后其組織為細粒狀珠光體和碳化物,其硬度在255HBS以下。如果希望進一步降低硬度,可以補充一次高溫回火,在760~790℃范圍內保溫2~3小時。

3.2淬火和回火

由冷擠凸模的工作條件和使用性能可知,淬火和回火后應具有高的強度和一定的韌性。Cr12MoV鋼采用在1020~1030℃加熱,分級淬火的方式,再在160~180℃的溫度下進行兩次回火,其工藝如圖2。為防止開裂,模具表面未冷至室溫即進行第一次回火,第一次回火應冷至室溫再進行第二次回火。

實驗表明Cr12MoV鋼在1020~1030℃淬火后硬度可達62~65HRC,晶粒度可達12級,淬火之后獲得。較高的強度和較好的韌性。實踐證明采用該工藝后,在保證強度的前提下韌性有所提高,由于熱處理韌性不足引起的折斷率有明顯降低。