青島豐東熱處理有限公司和青島科技大學產學研合作,成功地完成了軟氮化+后氧化復合處理(簡稱FD-NCO技術)的設備與工藝的研發,現在這項技術已實現批量化生產。

1. FD-NCO處理設備

圖1是豐東研制的軟氮化+后氧化復合處理設備示意圖。該設備是由預抽真空井式電阻爐、離子轟擊電源、控溫系統、真空系統、供氣系統、爐內氣體分析與控制系統、氣體內循環風機和計算機自動控制系統等組成。

前期研究證明,軟氮化+后氧化復合處理最好是在一套處理設備內完成。FD-NCO處理設備實際上是一套離子—氣體復合的化學熱處理設備。在處理過程中,爐內氣體循環風機可以起到攪拌爐內氣體和均溫的作用,對處理工件表面滲氮層和氧化膜的均勻性起到重要的作用。離子轟擊電源采用離子滲氮設備的脈沖電源,最高輸出直流電壓1000V,脈沖頻率20KHz。軟氮化后,采用高電壓、小占空比的轟擊濺射工藝,目的是凈化并活化滲氮工件表面,以提高后續氧化時氧化膜與滲氮層之間的結合強度。在整個FD-NCO處理過程中,全部采用計算機自動控制,可以做到無人值守。

2. FD-NCO 處理的組織和性能

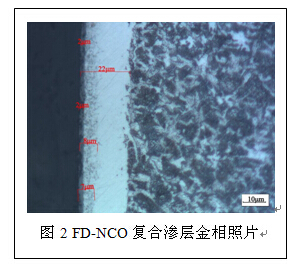

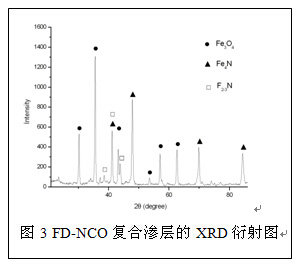

圖2是經FD-NCO處理后試樣橫截面的金相照片,從照片可以看出,復合滲層從外到里是由氧化膜→疏松層→白亮層→擴散層→基體等幾部分組成。

圖3的XRD分析結果表明,表面氧化膜是Fe3O4,白亮層是Fe2-3N(ε相),擴散層為Fe4N。

試驗發現,白亮層的致密度對復合滲層的耐蝕性起到關鍵性作用,是復合滲層能否通過鹽霧試驗的關鍵因素。從復合滲層橫截面的電鏡照片可以看出(見圖4),經FD-NCO處理的白亮層即使在高倍下觀察也是致密的。

圖5是FD-NCO復合滲層橫截面的硬度梯度,基體材料為調質態的42CrMo,表面最高硬度為643HV0.5,從圖中可以看出,復合滲層深度約為0.3mm,硬度梯度比較緩和。

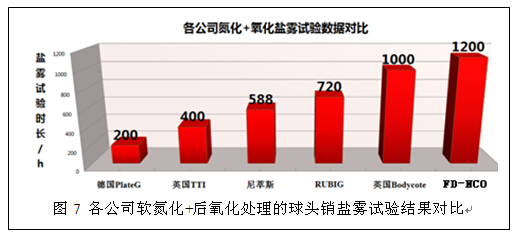

用FD-NCO工藝處理了汽車球頭銷,并進行了鹽霧試驗(圖6)。試驗結果表明,球頭銷的鹽霧試驗最長可達1200小時,超過大眾汽車的240小時的標準,也高于國外同類產品的鹽霧試驗的水平(圖7)。

從圖6還可以發現,盡管鹽霧試驗進行了1200小時,但球頭銷的外觀仍為黑亮色。將鹽霧試驗前后球頭銷切開進行金相分析比較,發現鹽霧試驗后的白亮層僅是疏松部分消失,而致密部分的白亮層和氧化膜仍然完好無損(圖8)。

在軟氮化處理過程中,滲氮層的表層會有一定深度的疏松,降低了滲層的表面硬度,所以滲氮層表面的疏松是評定滲氮質量好壞的標準之一。但是,對于軟氮化+后氧化復合處理,保持適當厚度的疏松層對耐蝕性能是有利的,RUBIG公司的PLASOX技術和SULZER公司的IONIT OX技術都強調白亮層內要有一定深度是疏松層,這樣可以獲得更好的耐蝕性。問題是在QPQ處理過程中,由于高的CNO—等原因,滲層表面的疏松比較嚴重,對滲層的機械性能產生不良的影響,已成為鹽浴軟氮化的技術難題之一。而在FD-NCO處理過程中,可以人為地控制疏松層的厚度和致密度,甚至可以做到無疏松層的滲層組織。

3. FD-NCO技術的應用

空氣彈簧中的氣門桿是用45鋼制造,社會需求量很大。我國已成為世界上氣門桿的主要生產國,生產工藝全部采用QPQ技術處理,污染現象十分嚴重。圖9是豐東采用FD-NCO技術處理的氣門桿,表面硬度528HV0.1,白亮層厚度20~23μm,鹽霧時間可達361h。

石油鉆井的鉆具接頭工作環境比較惡劣,要求表面有一定的耐磨性和耐蝕性,原采用QPQ工藝處理,由于用QPQ處理的白亮層表面疏松比較嚴重,影響到接頭的使用壽命,而且螺紋處的殘留鹽也比較難清理,因此產品外觀和性能均不能達到客戶要求。改用了豐東FD-NCO技術處理,處理完不需要進行清洗,外表面是賞心悅目的亮黑色(見圖10),同時具有極好的耐磨性和耐蝕性,滿足了客戶的需求。

石油壓裂車上的閥座重達2.5噸,閥座的密封面要承受著高壓的壓裂液沖刷和腐蝕,對密封面的密封性影響很大。另外,石油壓裂車常年在野外作業,工作條件十分惡劣,國外石油壓裂車上的閥座都是經過軟氮化+后氧化復合處理的。我國之前沒有軟氮化+后氧化復合處理技術,QPQ技術又難以處理體積這么龐大的零件,其它表面技術,如鍍硬鉻,又難以滿足使用要求,所以我國石油壓裂車上的閥座使用壽命一直是個技術難題。豐東利用FD-NCO技術對國產石油壓裂車閥座進行了表面處理(圖11),技術指標完全達到了客戶的要求。

4.結論

青島豐東熱處理公司軟氮化+后氧化復合處理技術(FD-NCO)可以在結構鋼制造的機械零部件表面形成十余微米厚的白亮層(ε相)和1~2微米厚的Fe3O4膜,使機械零部件表面同時具有優良的耐磨性能和耐蝕性能。該技術完全可以取代QPQ技術,處理過程中對環境無污染,處理質量優于QPQ技術。